Отжиг стали — это один из видов термической обработки металла, который применяется в качестве подготовительной или заключительной операции при закалке, сварке, обработке резанием или давлением. В основе технологического процесса лежит нагрев стали до очень высокой температуры. То есть, металл, нагревается до нужной температуры в зависимости от цели и метода, выдерживается в таком состоянии на какое-то время, а затем постепенно охлаждается. В промышленности и на производстве очень часто происходит отжиг металла стали марок: сталь 20, сталь 45, сталь 40Х, сталь 65Г. На этой стадии металл приобретает необходимые технические свойства для последующей обработки.

Отжиг стали и металла

Отжиг стали проводится с целью улучшения технологических качеств металла. Ключевым фактором становится температура отжига стали, которую необходимо выдерживать определенное время. При отжиге металла достигаются следующие цели:

- Снижение твердости стали. Качественные показатели после обработки позволяют существенно уменьшить трудовые затраты, сократить время операций, используя более широкий перечень режущих инструментов.

- Улучшение микроструктуры стали. Под действием высокой температуры в определенный временной промежуток происходят существенные изменения на молекулярном уровне. Полученная однородная структура стали после отжига оптимальна для последующих механических и физических операций.

- Снятие внутренних напряжений стали. В процессе первичной обработки на металлургических предприятиях в металле возникает дисбаланс кристаллической структуры. Правильно подобрав виды отжига стали, достигают необходимых характеристик металла для конкретного случая.

В зависимости от цели и предназначения отжиг стали может иметь следующие разновидности:

- отжиг первого вида

- отжиг второго вида

- полный отжиг стали

- неполный отжиг металла

- рекристаллизационный отжиг

- диффузионный отжиг (гомогенизация)

- изотермический отжиг

- сфероидизирующий отжиг

- нормализация

Отжиг первого вида. Фаза перекристаллизации отсутствует. Такой отжиг стали применяется для приведения металла в равновесное структурное состояние: снимается наклёп, понижается твердость. Возрастает пластичная и ударная вязкость, снимается внутреннее напряжение металла. Применяется после литья, горячей и холодной обработки давлением, а также различных видов обработок резанием.

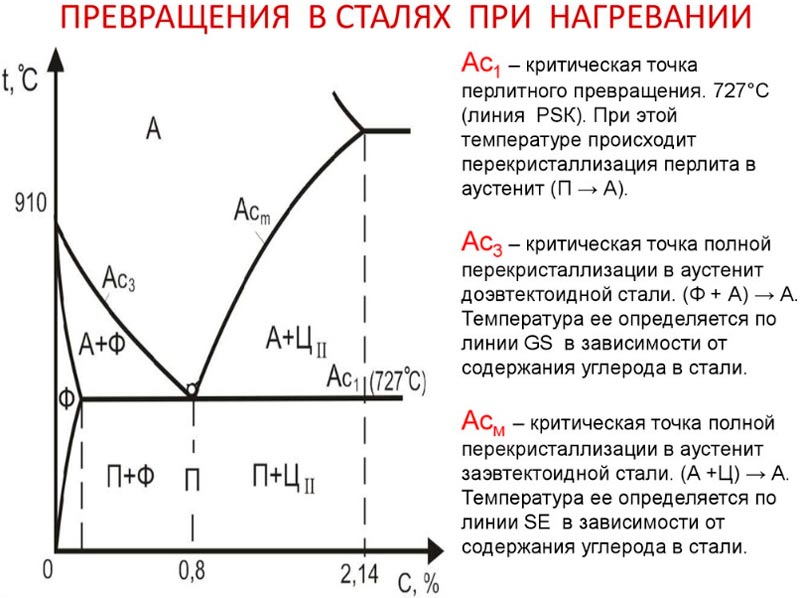

Отжиг второго вида. Фаза перекристаллизации присутствует. Сталь нагревают до температуры выше критических точек. Затем идет выдержка и медленное охлаждение. Устранить дефекты внутренней структуры стали можно путем фазовых превращений ее составляющих, для чего металл сначала необходимо нагреть до температуры перехода в аустенит 727 ºC. На этом принципе основан ряд термических технологий, которые называют отжигами второго рода.

Полный отжиг металла — сталь нагревают на 30 ºC — 50 °C выше верхней критической точки Ac3. При этом структура стали превращается в аустенит – структурную составляющую углеродистых и легированных сталей и чугунов, возникающую при термической обработке сплавов в соответствии с диаграммой состояния железо-углерод. Далее идет медленное охлаждение до 500 ºC — 600 °C, это необходимо для образования феррита и перлита. Углеродистые стали охлаждаются со скоростью 50 ºC/ч — 100 °С/ч. Цель полного отжига: получение мелкого зерна, однородной структуры, устранение внутреннего напряжения, снижение твердости и улучшение улучшения качества обработки с использованием режущего инструмента, а также для устранения внутренней напряженности.

диаграмма превращения в сталях при нагреве

Неполный отжиг металла — сталь нагревают до температур между верхней и нижней критической точками. Далее медленно охлаждают. Неполный метод отжига применяется для получения структуры зернистого перлита, снижают твердость и улучшают обрабатываемость резанием.

Рекристаллизационный отжиг стали. Полный рекристаллизационный отжиг металла, обычно называемый просто рекристаллизационным — одна из наиболее широко применяемых операций термообработки. Такой отжиг применяют после холодной прокатки стальных листов или после волочения, калибровки прутков стали, а также после холодной штамповки деталей из листовой стали с целью устранения наклепа, вызванного пластической деформацией. Рекристаллизационный отжиг осуществляется путем нагрева до температуры ниже Ас1, выдержки и последующего замедленного охлаждения.

Диффузионный отжиг. Диффузионным отжигом (гомогенизация) называют длительную выдержку сплавов при высоких температурах, в результате которой уменьшается ликвационная неоднородность твердого раствора. Гомогенизация — отжиг, направленный на уменьшение химической неоднородности (микроликвации) металлов, образующейся в результате рекристаллизации. При высокой температуре протекают диффузионные процессы, не успевшие завершиться при первичной кристаллизации. Суть диффузионного отжига заключается в нагревании стали до температур, превосходящих критические точки. Затем следует продолжительная выдержка, необходимая для выравнивания неровностей структуры изделия. При гомогенизирующем отжиге сталь разогревают до температур, близких к плавлению до 1200 ºC, а затем медленно остужают в печи в течение десятков часов. В результате большой длительности процесса металл становится крупнозернистым. Это недостаток исправляют последующей термообработкой, отжигая деталь на мелкое зерно.

Изотермический отжиг. Суть изотермического отжига заключается в нагреве материала выше верхней критической точки (Ас3 для доэвтектоидной и Ас1 — для заэвтектоидной сталей), последующей выдержке и охлаждении до температуры ниже нижней критической точки. Выдерживается материал до превращения аустенита в перлит — продукт эвтектоидного распада аустенита при медленном охлаждении железоуглеродистых сплавов. Данный метод применяется для легированных сталей с более стабильным A: высокоуглеродистая сталь wc> 0.6 %, легированная инструментальная сталь, высоколегированная сталь > 10 % легирующих элементов.

Все основные дефекты при отжиге стали связаны с нарушением температурных режимов и воздействием на металл активных газовых сред. При слишком высокой температуре нагрева сначала происходит чрезмерное укрупнение зерен, а при значениях, близких к температуре плавления, начинается проникновение кислорода внутрь металла и окисление границ его структурных элементов. Первый дефект, называемый перегревом, можно исправить повторной термообработкой, а второй называется пережогом приводит к необратимым изменениям. Самым активным газом, вызывающим изменение химического состава поверхности стали, является кислород.

Типовые режимы термической обработки стали (таблица)

|

Марка стали |

Твёрдость HRC |

Температ. закалки, ºС |

Температ. отпуска, ºС |

Температ. зак. ТВЧ, ºС |

Температ. цемент., ºС |

Температ. отжига, ºС |

Закал. среда |

Прим. |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

||

|

57…63 |

790…820 |

160…200 |

|

920…950 |

|

Вода |

|

|||

|

Сталь 35 |

30…34 |

830…840 |

490…510 |

|

|

|

Вода |

|

||

|

33…35 |

450…500 |

|

|

|

|

|||||

|

42…48 |

180…200 |

860…880 |

|

|

|

|||||

|

20…25 |

820…840 |

550…600 |

|

|

|

Вода |

|

|||

|

20…28 |

550…580 |

|

|

|

|

|||||

|

24…28 |

500…550 |

|

|

|

|

|||||

|

30…34 |

490…520 |

|

|

|

|

|||||

|

42…51 |

180…220 |

|

|

|

Сеч. до 40 мм |

|||||

|

49…57 |

200…220 |

840…880 |

|

|

|

|||||

|

<= 22 |

|

|

|

|

780…820 |

|

С печью |

|||

|

28…33 |

790…810 |

550…580 |

|

|

|

Масло |

Сеч. до 60 мм |

|||

|

43…49 |

340…380 |

|

|

|

Сеч. до 10 мм (пружины) |

|||||

|

55…61 |

160…220 |

|

|

|

Сеч. до 30 мм |

|||||

|

Сталь 20Х |

57…63 |

800…820 |

160…200 |

|

900…950 |

|

Масло |

|

||

|

59…63 |

|

180…220 |

850…870 |

900…950 |

|

Водный раствор |

0.2…0.7 % поли-акриланида |

|||

|

«— |

|

|

|

|

840…860 |

|

|

|||

|

24…28 |

840…860 |

500…550 |

|

|

|

Масло |

|

|||

|

30…34 |

490…520 |

|

|

|

|

|||||

|

47…51 |

180…200 |

|

|

|

Сеч. до 30 мм |

|||||

|

47…57 |

|

860…900 |

|

|

Водный раствор |

0.2…0.7 % поли-акриланида |

||||

|

48…54 |

|

|

|

|

|

Азотирование |

||||

|

<= 22 |

|

|

|

|

840…860 |

|

|

|||

|

Сталь 50Х |

25…32 |

830…850 |

550…620 |

|

|

|

Масло |

Сеч. до 100 мм |

||

|

49…55 |

180…200 |

|

|

|

Сеч. до 45 мм |

|||||

|

53…59 |

180…200 |

880…900 |

|

|

Водный раствор |

0.2…0.7 % поли-акриланида |

||||

|

< 20 |

|

|

|

|

860…880 |

|

|

|||

|

Сталь 12ХН3А |

57…63 |

780…800 |

180…200 |

|

900…920 |

|

Масло |

|

||

|

50…63 |

|

180…200 |

850…870 |

|

Водный раствор |

0.2…0.7 % поли-акриланида |

||||

|

<= 22 |

|

|

|

|

840…870 |

|

С печью до 550…650 |

|||

|

Сталь 38Х2МЮА |

23…29 |

930…950 |

650…670 |

|

|

|

Масло |

Сеч. до 100 мм |

||

|

<= 22 |

|

650…670 |

|

|

|

|

Нормализация 930…970 |

|||

|

HV > 670 |

|

|

|

|

|

|

Азотирование |

|||

|

Сталь 7ХГ2ВМ |

<= 25 |

|

|

|

|

770…790 |

|

С печью до 550 |

||

|

28…30 |

860…875 |

560…580 |

|

|

|

Воздух |

Сеч. до 200 мм |

|||

|

58…61 |

210…230 |

|

|

|

Сеч. до 120 мм |

|||||

|

Сталь 60С2А |

<= 22 |

|

|

|

|

840…860 |

|

С печью |

||

|

44…51 |

850…870 |

420…480 |

|

|

|

Масло |

Сеч. до 20 мм |

|||

|

Сталь 35ХГС |

<= 22 |

|

|

|

|

880…900 |

|

С печью до 500…650 |

||

|

50…53 |

870…890 |

180…200 |

|

|

|

Масло |

|

|||

|

Сталь 50ХФА |

25…33 |

850…880 |

580…600 |

|

|

|

Масло |

|

||

|

51…56 |

850…870 |

180…200 |

|

|

|

Сеч. до 30 мм |

||||

|

53…59 |

|

180…220 |

880…940 |

|

|

Водный раствор |

0.2…0.7 % поли-акриланида |

|||

|

Сталь ШХ15 |

<= 18 |

|

|

|

|

790…810 |

|

С печью до 600 |

||

|

59…63 |

840…850 |

160…180 |

|

|

|

Масло |

Сеч. до 20 мм |

|||

|

51…57 |

300…400 |

|

|

|

||||||

|

42…51 |

400…500 |

|||||||||

|

Сталь У7, У7А

|

НВ <= 187 |

|

|

|

|

740…760 |

|

С печью до 600 |

||

|

44…51 |

800…830 |

300…400 |

|

|

|

Вода до 250, масло |

Сеч. до 18 мм |

|||

|

55…61 |

200…300 |

|

|

|

||||||

|

61…64 |

160…200 |

|

|

|

||||||

|

61…64 |

160…200 |

|

|

|

Масло |

Сеч. до 5 мм |

||||

|

Сталь У8, У8А |

НВ <= 187 |

|

|

|

|

740…760 |

|

С печью до 600 |

||

|

37…46 |

790…820 |

400…500 |

|

|

|

Вода до 250, масло |

Сеч. до 60 мм |

|||

|

61…65 |

160…200 |

|

|

|

||||||

|

61…65 |

160…200 |

|

|

|

Масло |

Сеч. до 8 мм |

||||

|

61…65 |

|

160…180 |

880…900 |

|

|

Водный раствор |

0.2…0.7 % поли-акриланида |

|||

|

Сталь У10, У10А

|

НВ <= 197 |

|

|

|

|

750…770 |

|

|

||

|

40…48 |

770…800 |

400…500 |

|

|

|

Вода до 250, масло |

Сеч. до 60 мм |

|||

|

50…63 |

160…200 |

|

|

|

||||||

|

61…65 |

160…200 |

|

|

|

Масло |

Сеч. до 8 мм |

||||

|

59…65 |

|

160…180 |

880…900 |

|

|

Водный раствор |

0.2…0.7 % поли-акриланида |

|||

|

Сталь 9ХС |

<= 24 |

|

|

|

|

790…810 |

|

С печью до 600 |

||

|

45…55 |

860…880 |

450…500 |

|

|

|

Масло |

Сеч. до 30 мм |

|||

|

40…48 |

500…600 |

|

|

|

||||||

|

59…63 |

180…240 |

|

|

|

Сеч. до 40 мм |

|||||

|

Сталь ХВГ |

<= 25 |

|

|

|

|

780…800 |

|

С печью до 650 |

||

|

59…63 |

820…850 |

180…220 |

|

|

|

Масло |

Сеч. до 60 мм |

|||

|

36…47 |

500…600 |

|

|

|

||||||

|

55…57 |

280…340 |

|

|

|

Сеч. до 70 мм |

|||||

|

Сталь Х12М |

61…63 |

1000…1030 |

190…210 |

|

|

|

Масло |

Сеч. до 140 мм |

||

|

57…58 |

320…350 |

|

|

|

||||||

|

Сталь Р6М5 |

18…23 |

|

|

|

|

800…830 |

|

С печью до 600 |

||

|

64…66 |

1210…1230 |

560…570 3-х кратн. |

|

|

|

Масло, воздух |

В масле до 300…450 град., воздух до 20 |

|||

|

26…29 |

780…800 |

|

|

|

|

Выдержка 2-3 часа, воздух |

||||

|

Сталь Р18 |

18…26 |

|

|

|

|

860…880 |

|

С печью до 600 |

||

|

62…65 |

1260…1280 |

560…570 3-х кратн. |

|

|

|

Масло, воздух |

В масле до 150…200 град., воздух до 20 |

|||

|

Пружин. сталь Кл. II |

|

|

250…320 |

|

|

|

|

После холодной навивки пружин 30-ть минут |

||

|

Сталь 5ХНМ, 5ХНВ |

>= 57 |

840…860 |

460…520 |

|

|

|

Масло |

Сеч. до 100 мм |

||

|

42…46 |

|

|

|

Сеч. 100..200 мм |

||||||

|

39…43 |

|

|

|

Сеч. 200..300 мм |

||||||

|

37…42 |

|

|

|

Сеч. 300..500 мм |

||||||

|

НV >= 450 |

|

|

|

Азотирование. Сеч. св. 70 мм |

||||||

|

Сталь 30ХГСА |

19…27 |

890…910 |

660…680 |

|

|

|

Масло |

|

||

|

27…34 |

580…600 |

|

|

|

|

|||||

|

34…39 |

500…540 |

|

|

|

|

|||||

|

«— |

|

|

|

|

770…790 |

|

С печью до 650 |

|||

|

Сталь 12Х18Н9Т |

<= 18 |

1100…1150 |

|

|

|

|

Вода |

|

||

|

Сталь 40ХН2МА, 40ХН2ВА |

30…36 |

840…860 |

600…650 |

|

|

|

Масло |

|

||

|

34…39 |

550…600 |

|

|

|

|

|||||

|

Сталь ЭИ961Ш |

27…33 |

1000…1010 |

660…690 |

|

|

|

Масло |

13Х11Н2В2НФ |

||

|

34…39 |

560…590 |

|

|

|

При t>6 мм вода |

|||||

|

Сталь 20Х13 |

27…35 |

1050 |

550…600 |

|

|

|

Воздух |

|

||

|

43.5…50.5 |

200 |

|

|

|

|

|||||

|

Сталь 40Х13 |

49.5…56 |

1000…1050 |

200…300 |

|

|

|

Масло |

|

||